LEAN LOGISTICS AND WAREHOUSING

מאת ארי רנרט וליאור בן חמו

בעוד העקרונות וכלי ה-Lean כבר אומצו באופן נרחב בעשורים האחרונים בסביבות ייצור, השימוש שלהם בסביבה של מחסנים, מרלו'גים ומרכזי הפצה אומץ באופן איטי יותר. מסיבה זו, מנהלים ב-Menlo Worldwide Logistics, קליפורניה, ראו הזדמנות לשיפור התחרותיות שלהם על ידי אימוץ תפישת ה-Lean בתהליכי איחסון וקליטה (Warehousing and receiving operations).

החברה החלה ביוזמה גורפת של Lean Logistics and warehousing לפני מספר שנים במטרה להפוך את כל 1.5 מליון מ'ר של שטח המחסנים שלה ברחבי העולם באמצעות עקרונות ה-Lean כפי שנקבעו בטויוטה ולאחר מכן בארגונים רבים בעולם.

'ההנהגה של החברה שלנו החליטה שזוהי המחויבות שלנו עבור החברה ולקוחותיה, ואם נעשה זאת ברצינות, זה יכול להיות יתרון תחרותי משמעותי עבור Menlo', אומר גארי קוואלסקי, COO ו-Lean Champion של החברה. לשם כך הוקמה מועצת מנהלים לנושא ה-Lean המורכבת מ-6 מנהלים בכירים אשר מייצגים את כלל תחומי המפתח בחברה.

קוואלסקי מחזיק בדעה ששינוע ואחסון חייבים להיות מקושרים באדיקות. 'ככל שאתה Lean יותר, כך הראייה שלך על שינוע ואחסון אינטגרלית יותר'. הוא מסביר שבדומה ליצור, המטרה ביישום שיטות Lean במחסן היא לשפר את זרימת החומר, לבטל בזבוזים ולהפחית את המלאי.

טכניקות יישום Lean במחסן אינן זהות לחלוטין לטכניקות בהן נעשה שימוש ביישום Lean במפעל יצור. כמובן שהעקרונות והתפישה של Lean לא משתנות, אך המימוש שלהם במחסנים מותאם לשינוי תהליכים הייעודיים למחסנים, כגון קבלה וקליטה, ליקוט, איחסון, שינוע ועוד. 'אנחנו עושים את אותו הדבר כמו כל מחסן מסורתי, אבל הדרכים בהן אנחנו מבצעים את התהליכים האלה שונות מאוד ממה שהיינו רגילים בעבר', אומר קוואלסקי.

לאחר יישום ה-Lean בחברה, התמורה ללקוחות של Menlo ברורה. לדוגמה, חברת Bobcat, יצרנית גדולה של כלים הנדסיים כבדים, החליטה להעביר את שירותי האיחסון וניהול המלאי שלה לחברת Menlo. כתוצאה מכך פתחה Menlo מרכז לוגיסטי חדש בסמוך למרכזי הייצור של היצרן. חברת Menlo בשיתוף עם היצרן בנו תהליך חדש עפ'י עיקרון 'Line-side back' שכלל תכנון מחדש של האופן בו מתבצעת זרימה של חומר לקווי ההרכבה של הלקוח ע'י שינוי האופן בו חלקים נארזים ומשונעים מהמחסן של Menlo ועד העובד בקו ההרכבה. על מנת להתאים את זרימת החומר וניהול שרשרת האספקה לדרישות הלקוח יושמו במקביל תהליכי Lean בייצור, Lean Manufacturing אצל היצרן (הלקוח), יחד עם תהליכי Lean בשרשרת אספקה – Lean Supply chain בחברת Menlo.

בחודשים הראשונים לאחר יישום ה-Lean, הגבירה Menlo את אמינות המלאי מ-60% ל-99%, הצליחה לקצץ את ערך המלאי ב -26%, להפחית את המחסור בחלקים ב -90% ולבטל 95% מעלות ההובלה המואצת (expedited freight costs). ההצלחות הגדולות של החברה בהטמעת ה-Lean עלולות להיות קצת מטעות, כי למעשה אפילו למחסן ב-Fremont, המתקדם ביותר ביישום מתוך מעל 100 אתרי מחסנים של החברה, יש עוד דרך ארוכה לפניו.

יישום Lean בלוגיסטיקה – Lean Logistics, כמו גם Lean בייצור, בשרשרת אספקה בכלל, או בכל תחום אחר, הוא תהליך מתמשך, ולא פרויקט עם תאריך התחלה וסיום. 'אנחנו ממשיכים ללמוד כל הזמן תוך כדי תנועה. רק התחלנו לגרד את פני השטח' אומר כריסטופר שפרד, מנהל הלוגיסטיקה באתר Fremont.

גם באתרים אחרים התחילה Menlo מהבנת קול הלקוח (Voice of customer) ע'י זיהוי הצרכים של ראשון העובדים אצל הלקוחות. החברה משתמשת במיפוי VSM – Value Stream Mapping על מנת לזהות הזדמנויות בתהליך ולצמצם בזבוזים ומבצעת אירועי קייזן באופן שוטף בכל אחד מהאתרים. כל מנהל נדרש לא רק להבין את עקרונות ה-Lean אלא גם להוביל את היישום בפועל ולהכשיר את העובדים. כל מחסן או מרכז לוגיסטי נמדד על ביצועי ה-Lean שלו בפועל.

בכל אחד מהאתרים היוזמות לפעילויות ה-Lean ואירועי הקייזן מגיעות מהעובדים, והאירועים מבוצעים על ידי צוותים של עובדים אשר מעורבים ובקיאים בתהליך.

המתודולוגיה לביצוע אירועי קייזן בסביבת מחסנים זהה לאירועי קייזן בייצור או בתחומים אחרים, כאשר רק התהליכים בהם מטפלים הם שונים. במקום לשפר זרימת חומר לאמצעי ייצור, ב-Lean warehousing and logistics המיקוד יכול להיות בשיפור הזרימה אל מכונת האריזה או אל נקודת השילוח.

באחד מאירועי הקייזן שבוצעו במחסן Menlo Fremont, המטרה שהוגדרה היתה צמצום זמני העבודה בתהליך האספקה. בתחילת האירוע נמצא כי תהליך האספקה לוקח 25 דקות. לאחר ניתוח התהליך, זיהוי הבזבוזים וסילוקם, זמן התהליך הצטמצם לפחות מ-5 דקות. סך החיסכון בעלויות בשנה היה 44,000 $.

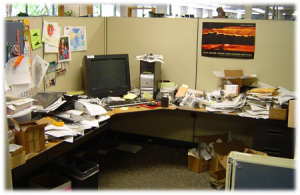

שיטות העבודה במחסן Lean שונות ממחסן מסורתי, מסביר שפרד, מנהל לוגיסטיקה בכיר באתר Fremont, וזה מתבטא בהיעדר צווארי בקבוק בתהליכים הבסיסיים, וכן בשקיפות ברורה בזרימת תהליכי העבודה. 'במחסן Lean אתה לא רואה שום צווארי בקבוק בעבודה', הוא אומר. כמו כן, אין שינוע מיותר של חומרים ואין תנועה מבוזבזת על ידי עובדים. בסופו של דבר, אין ערימות של אריזות ותוצרת גמורה, ונוצרים מעט מאוד, אם בכלל, פגמים בתהליך. 'אלה MUDA – בזבוז', אומר שפרד. 'אתה לא תמצא אותם במחסן Lean, כי העובדים והמנהלים מצאו דרכים לחסל אותם'

בכל שינוי ישנו מרכיב חשוב להצלחת היישום והוא בניית יכולות – הכשרות. חברת Menlo יצרה תוכנית הכשרת מצוינות, תוך התמקדות במיפוי זרימת הערך, אירועי קייזן, S5, ניהול ובקרה ויזואלי וזאת על מנת לתמוך בזרימת תהליכי העבודה ושיפור מתמיד של תהליכים.

כפי שרוב העוסקים ב- Lean יודעים, כל זה לא קורה בתוך מספר חודשים, או אפילו שנה. 'Lean לא קורה בן לילה!' מציין שפרד. 'אבל אלו הם השלבים שאתה מבצע כדי להכניס את הארגון למהלך'.

שימור תכנית הלין הארגונית (sustainability) היא האתגר הגדול של Menlo, כמו כל חברה שמאמצת את העקרונות והכלים של ה-Lean. Menlo ממשיכה במאמץ מתמשך לשימור וחיזוק החיבור והענין של העובדים לתהליך ולמציאת דרכים חדשות לשיפור. 'מתוך הניסיון שלנו הבנו כי כאשר העובדים מעורבים ופועלים בתוך אזורי העבודה שלהם הם מחוברים ונוצר buy-in. כאשר ישנו חיבור ו-buy-in רק אז יכולת השימור טובה הרבה יותר'.

באמצעות יישום Lean Logistics and Warehousing חברת Menlo הצליחה ליצור תרבות ארגונית שבה העובדים לא מפסיקים לחשוב על דרכים חדשות להיות יעילים יותר ולעבוד בפחות מאמץ. התוצאות הארגוניות מדברות בעד עצמן והחברה ממשיכה במהלך הארגוני הכולל של הטמעת ה-Lean בכל אחד מהאתרים.

מבוסס על המאמר Putting Lean Principles In The Warehouse והמאמר Bobcat Goes Lean

השאירו פרטים ונחזור אליכם בהקדם

על ארגון העובר טרנספורמציה לתרבות ארגונית של Lean לאמץ גישות אלו.

על ארגון העובר טרנספורמציה לתרבות ארגונית של Lean לאמץ גישות אלו. הפוך את הדברים ויזואלים וברורים לכל

הפוך את הדברים ויזואלים וברורים לכל ולסיום נזכור שאחד מעקרונות הLean הוא 'פשטות'. כך שאם מהלך מסויים הינו מורכב, קשה להבנה, דורש המון בקרה והדרכה ומעקב…כנראה שהלכנו קצת לאיבוד. צריך לחזור אחורה ולעשות שוב, הפעם בפשטות.

ולסיום נזכור שאחד מעקרונות הLean הוא 'פשטות'. כך שאם מהלך מסויים הינו מורכב, קשה להבנה, דורש המון בקרה והדרכה ומעקב…כנראה שהלכנו קצת לאיבוד. צריך לחזור אחורה ולעשות שוב, הפעם בפשטות. אז החלטתם לצאת לדרך חדשה, שונה, מאתגרת כי הבנתם שצריך שינוי משמעותי, וצריך לעשות את הדברים אחרת….

אז החלטתם לצאת לדרך חדשה, שונה, מאתגרת כי הבנתם שצריך שינוי משמעותי, וצריך לעשות את הדברים אחרת….

לדרגי הניהול המחוברים יותר לשטח, ובוודאי שגם לעובדים שמבצעים את העבודה היומיומית, חשוב יותר לתקשר את השינוי התרבותי שקורה בפועל. מדדים כמו 'אחוז מעורבות עובדים', 'כמות שיפורים קטנים' יותר מדברים אליהם ומשמשים כמוטיבציה למינוף הפעילות, להנהלה נתקשר את כל אלה כמו גם את החסכון הפוטנציאלי הנובע מהזדמנויות לצמיחה במקביל לחסכון בעלויות.

לדרגי הניהול המחוברים יותר לשטח, ובוודאי שגם לעובדים שמבצעים את העבודה היומיומית, חשוב יותר לתקשר את השינוי התרבותי שקורה בפועל. מדדים כמו 'אחוז מעורבות עובדים', 'כמות שיפורים קטנים' יותר מדברים אליהם ומשמשים כמוטיבציה למינוף הפעילות, להנהלה נתקשר את כל אלה כמו גם את החסכון הפוטנציאלי הנובע מהזדמנויות לצמיחה במקביל לחסכון בעלויות.