מעניין לבחון את הסוד מאחורי הצלחת טויוטה, חברה המשאירה הרחק מאחור את המתחרים.

האם ל Sakichi Toyoda היה סוד סמוראי עתיק כאשר התחיל ביצור נולים אוטומטים? האם אלו המומחים שיש להם? מכונות ומחשבי-העל החדישים ביותר?

האמת היא למעשה הרבה יותר פשוטה. חלק ממנהלי פיתוח אמריקנים בטויוטה מבטאים את הסוד כך: 'common sense engineering'. אך יש לשים לב שמה שנראה כמו השכל הישר לטויוטה לעתים קרובות לא נראה כל כך נפוץ וברור מחוץ לטויוטה.

הצלחתה של טויוטה נובעת מעבודה קשה, מהנדסים מעולים, תרבות של עבודת צוות, תהליכים אפקטיביים, כלים פשוטים רבי עוצמה ותרבות קאייזן. בקיצור, מערכת אפקטיבית המתפתחת ומשתפרת ללא הרף.

למה טויוטה?

• טויוטה הינה יצרן הרכב המוביל בעולם מאז תחילת שנות ה 2000

• Lead Time פיתוח רכב בטויוטה הינו 15 חודשים בממוצע (10 חודשים השיא)

• Lead Time פיתוח רכב חדש ממוצע בשאר חברות הרכב הינו 24 חודשים

בהרצאתו של ד'ר Allen Ward בראשית שנות ה 2000 מול מהנדסי SAAB ציין את הנתונים הבאים:

• בשנת 2000 לטויוטה היו 5 ריקולים מתוכם 4 בגלל בעיות ייצוריות ו 1 בגלל בעיית תכן הנדסי, לעומתה לפורד היו 30 ריקולים מתוכם 16 בגלל בעיות ייצוריות ו 14 בגלל בעיות תכן הנדסי.

המשמעות הינה שלפורד הרבה יותר בעיות מהותיות שמחזירות אחורה לשולחן השרטוטים

עוד ציין כי

• לטויוטה 200,000 עובדים ו 14 מכוניות חדשות יצאו לשוק בשנה, ג'נרל מוטורס גם כן הוציאה 14 מכוניות חדשות לשוק אך עם 350,000 עובדים

• בטויוטה עובדים 300 מהנדסים לפרויקט וכל מהנדס עובד על 2 פרויקטים בו'ז למשך שנתיים, החברה האמריקאית היעילה ביותר הינה קרייזלר שבה עובדים 600 מהנדסים 100% מזמנם על פרויקט 1 למשך 6 שנים

• טויוטה מצליחה להוציא לשוק רכבים באיכות גבוהה יותר וברווחיות גבוהה יותר לאורך זמן

• עפ'י דרוג שווי המותג של חברת interbrand.com טויוטה מדורגת במקום ה 6 מכלל החברות בעולם.

בספרם של Morgan & Liker – Toyota Product Development System, הם מתארים 13 עקרונות לפיהם הארגון כולו פועל. תת המערכת הראשונה הן עקרונות 1-4 העוסקת בתהליכים, אליהם נתייחס במאמר זה.

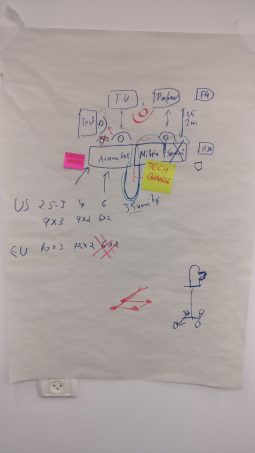

תהליכי פיתוח כוללים את כל המשימות ואת כל הפעולות הנדרשות כדי להביא מוצר מקונספט לתחילת הייצור. בתהליך הנדסי, חומר הגלם בעיקרו הנו מידע: צרכי הלקוח, מאפייני מוצרים קודמים, נתוני מוצרי מתחרים ועוד.

למרבית החברות יש תהליך המתאר את פיתוח המוצרים שלהן, אך הדגש ב LPPD איננו על התהליך התיאורטי שכתוב בספרי הנהלים אלא על התהליך שקורה בפועל ביום יום. הפעילויות שבאמצעותן זורם מידע, הפיתוח מתקדם, הבדיקות עוברות בהצלחה ולבסוף הגעה למוצר מוגמר.

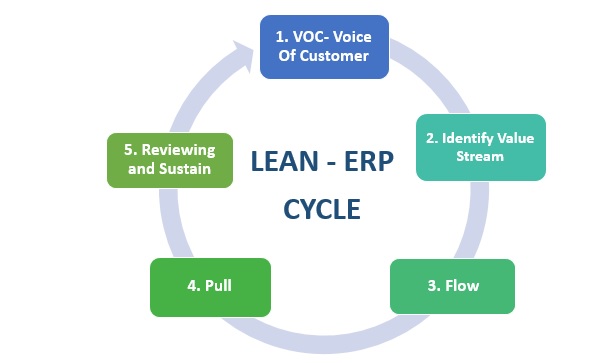

עקרון 1: הגדר את הערך מעיני הלקוח – התחל מהלקוח והגדר מהו הערך, הפרד בין פעולות המוסיפות ערך לפעולות שאינן מוסיפות ערך (בזבוז). הבנת הערך בעיני הלקוח בטויוטה משמעו למידת צרכי הלקוח ב'בית הלקוח' לדוגמא, מהנדס ראשי עבר עם משפחתו הצעירה לגור בדרום קליפורניה כדי ללמוד את אורח חיי דור ה X לפיתוח ה RAV4.

מפתחי הסיינה נסעו 50,000 ק'מ בצפון אמריקה, ארה'ב, ומקסיקו כדי ללמוד מה נדרש לשפר ברכב לטובת קהל היעד הזה. כתוצאה מכך שיפרו את קוטר הסיבוב, מחזיקי כוסות ואת יציבות הרכב מפני רוחות צד.

פיתוח יכולות במוצר שאינן נדרשות ע'י הלקוח הינו בזבוז. מעבר לעובדה שפיתוח יכולות אלו צורך זמן וכסף מיותרים שהלקוח לא ביקש זה גם מסיט את המיקוד ממה שכן מביא ערך ודרישותיו של הלקוח נענות באופן חלקי או לקוי. בפרקטיקה נתעדף ונעבוד על פיצ'רים בעלי ערך עיסקי (business value) גבוה יותר.

עקרון 2: Front-Load the Product Development Process

מאפשר חקירת פתרונות חלופיים ביסודיות בשלבים מוקדמים של תוכנית פיתוח המוצר.

שילוב מוקדם של פונקציות הנדסיות שונות לבחינת האתגרים ההנדסיים וביצוע פתרון בעיות ככל שניתן בשלבים מוקדמים של התכנון בעודו נזיל, מאפשר לבחון ולחקור פתרונות פוטנציאליים בתכנון, בהנדסה ובייצור. שלב זה מבוצע ע'י קבוצה הכוללת את כל הדיסציפלינות השונות מההנדסה ומהייצור וזה מגדיל באופן דרמטי את הסיכוי להגיע לפתרון אופטימלי ולמזער שינויים הנדסיים יקרים במורד הזרם.

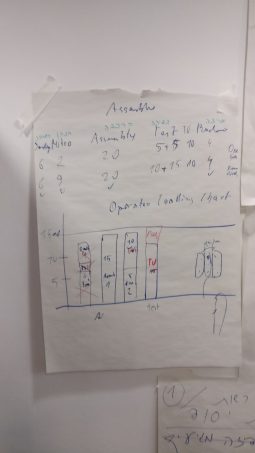

עקרון 3: Create a Leveled Product Development Process Flow

יצירת תהליך פיתוח מוצרים מאוזן וזורם.

ברגע שמגדירים מהו ערך ופותרים את רוב האתגרים ההנדסיים והתכנוניים ומשיגים יציבות בסיסית,

ניתן לנהל ולשפר את תהליך הפיתוח כמו כל תהליך אחר ע'י זיהוי וסילוק הבזבוזים. למרות שבפיתוח ישנם הרבה אתגרים הנדסיים ספציפיים ותכנון ייחודי, המשימות שנדרשות להתבצע בעלות רצף זהה וחזרתיות בכל תוכנית (הגדרת דרישות מערכת, הגדרת דרישות תוכנה, הגדרת דרישות בדיקות, קידוד, כתיבת בדיקות, ביצוע בדיקתיות, וורפיקציות, אינטגרציה לרמת מערכת וכו')

ומכאן ניתן לזהות בכל אלו את הבזבוזים ולסלקם. ע'י כך, ניתן לקצר את משכי האיטרציות ואת ה Cadence, למזער תורים ולצמצם rework באופן משמעותי.

האתגר הגדול הוא לראות גם פיתוח מוצר כתהליך, הכולל רצף משימות וחזרתיות של שלבים בכל משפחת פרויקט / מוצר. בפרספקטיבה זו ובעזרת כלים מתאימים כגון: Value Stream Mapping ,daily ,Planning board, צוותים מולטי דיסציפלינאריים לפי משפחת פיצ'רים, זיהוי גורם לאיחור בסיום פיצ'רים ועוד, נוכל לצמצם בזבוזים, לצמצם את השונות ולשפר את זרימת התהליך, לדוגמא: ע'י עבודה מאומצת של כל הצוות האג'ילי יחד ב workshop מרוכז על מסמך דרישות (HLR- High Level Requirement) והשקעת מאמץ מרוכז להשגת התוצר הנדרש במקום איטרציות רבות ועבודה חוזרת של תיקונים, עדכונים והבהרות בין הדיסציפלינות השונות בתוך ומחוץ לצוות האג'ילי והגעה לתוצר בזמן ארוך מאד ובהשקעת עבודות תיקון ועדכון רבות..

על מנת לתמוך בזרימה נדרש בנוסף לזהות בזבוזים ולבטלם. לדוגמא: בדיקות חוזרות ומיותרות, תחילת פיתוח לפני גיבוש דרישות (דבר הגורר Rework), פיתוח יכולות שאינן נדרשות, עבודה במקביל על מספר רב של פיצ'רים, המתנות לאישורים / בדיקות, עבודה ידנית בכלים רבים במקביל, תהליכים ארוכים ומסורבלים במעבדה ועוד.

עקרון 4: שימוש קפדני בסטנדרטיזציה לצמצום השונות מחד, יצירת גמישות מאידך וקבלת התוצאות הצפויות.

האתגר בפיתוח מוצרים הוא צמצום השונות תוך שמירה על היצירתיות. טויוטה יוצרת גמישות מערכתית ברמה גבוהה יותר על ידי סטנדרטיזציה של משימות ברמה נמוכה יותר.

ישנן שלוש קטגוריות של סטנדרטיזציה בטויוטה.

1. סטנדרטיזציה של אפיון ותכנון – נשיג זאת באמצעות ארכיטקטורה משותפת, מודולריות, מכלולים לשימוש חוזר (Reuse) ו/או רכיבים הניתנים לשימוש חוזר.

2. סטנדרטיזציה של תהליכים – תכנון ואפיון המוצרים ובניית מתקני ייצור מבוססים על תהליכי ייצור סטנדרטיים.

3. יצירת סטנדרטים של סט מיומנויות הנדסיות, מאפשר גמישות בצוות ובתכנון תוכנית הפיתוח.

הסטנדרט מספק את התשתית לפיתוח פתרונות יעילים ומאפשר לחברה לקבל תוצאות יציבות והמצופות (איכות ותזמון) בסביבה בלתי צפויה.

* מבוסס על ספרם של מורגן ולייקר – The Toyota Product Development System

כבוד לאדם – לוח הבקרה, הינו פלטפורמה מרכזית לביטוי עקרון הכבוד לאדם. סביב הלוח מתאפשרת לעובדים האפשרות להציף בעיות ולהציע פתרונות תוך כדי הקשבה של יתר השותפים והכרה מצדם, דבר המעצים את העובד המשתף. זאת בדומה ל- Waze, שכאשר אנו מעלים דיווח, מעניקים המשתמשים 'לייקים' כאות הערכה ותודה על העדכון (במיוחד שמדובר בניידת משטרה) והנהג מקבל ניקוד אשר מעלה אותו בסולם הדרגות באפליקציה. אם כן, בשתי הפלטפורמות ההכרה שמקבלים המשתתפים בעקבות הדיווחים יוצרת תרבות המעודדת שיתופיות, והמשתתפים יוצאים נשכרים ומועצמים.

כבוד לאדם – לוח הבקרה, הינו פלטפורמה מרכזית לביטוי עקרון הכבוד לאדם. סביב הלוח מתאפשרת לעובדים האפשרות להציף בעיות ולהציע פתרונות תוך כדי הקשבה של יתר השותפים והכרה מצדם, דבר המעצים את העובד המשתף. זאת בדומה ל- Waze, שכאשר אנו מעלים דיווח, מעניקים המשתמשים 'לייקים' כאות הערכה ותודה על העדכון (במיוחד שמדובר בניידת משטרה) והנהג מקבל ניקוד אשר מעלה אותו בסולם הדרגות באפליקציה. אם כן, בשתי הפלטפורמות ההכרה שמקבלים המשתתפים בעקבות הדיווחים יוצרת תרבות המעודדת שיתופיות, והמשתתפים יוצאים נשכרים ומועצמים.