קטגוריה: מאמרים

Categories

Categories

זמן טאקט – Takt Time

Categories

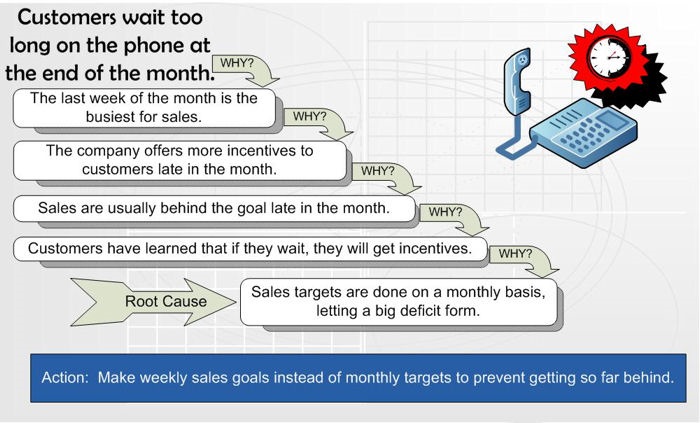

חמשת (5) ה'למה' – Five (5) Whys

Categories

יוקוטן – Yokoten

Categories

ייצור תאי – Cellular Manufacturing

Categories

מיפוי זרימת ערך – VSM

Categories

poka yoke מניעת טעויות – Poka-yoke

Categories

מקום עבודה ויזואלי – Visual Workplace

Categories